近几年来CNC加工中的医疗器械行业呈动态增长趋势,医疗器械制造商们也在持续寻觅更佳的车削中心及良好刀具,用以提升其在行业中的竞争优势,而这些都成为刀具业、机床业、夹具业业务增长的一大重要的渠道。而ISCAR伊斯卡正是看到了这个巨大的发展前景,投入了大量的人力和物力,来研发医疗器械加工专用刀具。为此其特意在以色列的总部成立了一个专门的医疗器械行业刀具研发部门,有7名专业的工程师专门从事解决方案的设计,他们都有着丰富的经验,并且从事医疗器械加工刀具的研究都超过了12年。截止到现在,其用于医疗器械行业的刀具在公司所有刀具产品中的比重约为6%~7%,并预计在今后2~3年,这个比重将会上升至10%~12%。

难加工的钛合金材料

90%的医疗器械植入部件由Ti6Al4V钛合金制成,源于轻质、高强度及高的生物相容性,因其这些特性,使得钛合金6AL-4V成为医用植入器械的最常用的材料。钛合金6AL-4V通常用于髋关节、骨螺钉、膝关节、接骨板、种植牙、脊椎连接元件等的制作。

钛合金具有的特性之一是加工硬化。在加工过程剪切角大,产生的切屑薄,并会在刀具上形成相对小的接触区域。另外,加工过程中的高切削力,同时结合切屑流动时的摩擦力,这些因素都会导致刀具局部切削热过高。而钛合金热传导性差,导致产生的热量不能很好地传导出去。于是,大量的切削热集中于切削刃及刀具表面。高的切削力,切削热会综合引起月牙洼的产生,同时还会引起刀具的快速失效。这些因素导致的产品质量不过关,以及刀具的高损耗,对于企业来说都是一个不得不考虑的问题。

钛合金相对于钢弹性更佳是因其有相对低的弹性模量。因此,为了保障工件的反弹小,应避免切削力过大。薄壁件在刀具压力下通常都会有变形的趋势,同时还会引起震颤、摩擦甚至公差等问题。因此,解决这些问题的关键是保证整个系统的刚性,采用锋利的切削刃、正确的几何形体的刀具是非常的有必要的!另外,钛合金具有在高温下与切削刀具发生化学反应合金化的趋势,其切屑有焊接到刀具表面的趋势。这些都是不得不考虑的因素!

可靠紧凑的机床夹具

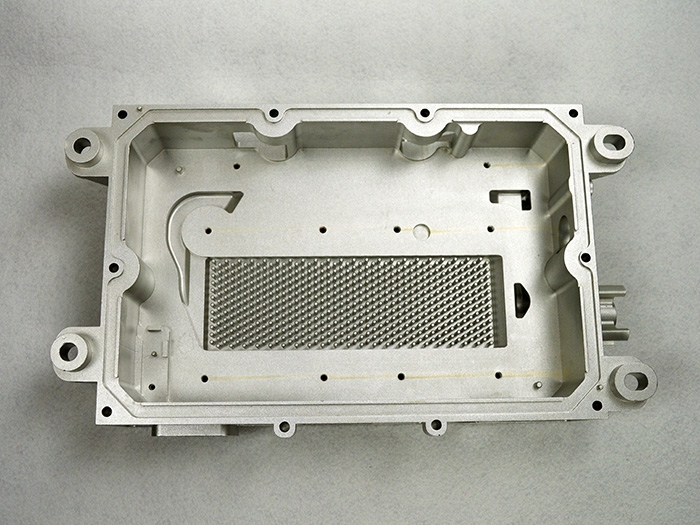

医疗器械加工设备需要具备能加工由难加工材料(如钛合金或不锈钢)制成的、精度要求高的小而复杂的零件,例如加工骨头及关节的替代件就相当复杂。由于被加工材料的切削性能差,因此通常以棒料作为毛坯料——这就意味着有大量的金属需要被去除。也有一部分零件被铸造成接近成品的形状,但这也增加了一些麻烦——需要制造复杂而昂贵的夹具。

增加加工复杂性的另一因素是公差范围窄。

医疗器械零部件工件材料、加工精度、表面光洁度等要求非常高,这些都要求加工系统的可靠性要高。因而,也对机床、夹具、刀具、CAM软件等提出了极高的要求。

工件通常在瑞士自动车床、多主轴机床和回转工作台等国际先进的医疗器械加工设备上加工。这些机床的特点大都是尺寸非常小、结构非常紧凑。

医疗器械零部件加工的特点及其要求,无疑推动了加工技术以及解决方案的发展,以提高中小企业加工医用器械的竞争力及生产效率。

稳定高效的刀具

一般来说,医疗器械行业与其他机械加工行业有三点不同:

第一,对机床的要求相对较高,像瑞士自动车床、多主轴机床和回转工作台等先进的医疗器械加工设备,与通常看到的加工中心及车床完全不同,他们的结构非常紧凑、尺寸也非常小。为了配合这些要求,刀具的结构也需要有特殊的设计,要求刀具的尺寸也要很小,同时还要保证刀具的刚性。像SWISSCUT系列专门针对凸轮式机床的设计,就减少了加工区域狭小易产生干涉的问题,让其可以很方便地从刀杆的两侧更换刀片,高精度的刀片和牢固的刀座设计保证了较高的重复定位精度。MINCUT是ISCRA公司最新研发的刀具,既可用于车削,也可用于铣削,小规格刀具却具有高刚性,让其可应用于多主轴机床或者是加工中心上。

第二点是,对加工效率的要求高,对于医疗器械而言,最最看重的就是加工效率,也就是加工节拍,其要求在最短的时间内,能够更换刀片。MULTI-MASTER变形金刚可换刀头系列,只需要几秒钟就可换上不同的铣刀头。快换刀头的理念,对加工效率具有很好的保证。同时也要求刀具的寿命要尽可能的稳定、尽可能的长。应尽可能采用高品质的刀具,兼具涂层、刃口、断屑槽型、刀具结构形式的整体配合的。这样,才能保证机床24小时运转,使得机床以非常高的生产效率与市场上其他的竞争对手进行竞争,从而取得竞争优势!

第三,从工件本身来说,它自身便与其他机械零部件有着很大的区别。植入人体的医疗器械首先要求表面光洁度非常好,精度非常高,不能有任何偏差,这就对刀具的刀片结构、刀片的涂层都有及其严格的要求。此外,对刀片的重复定位精度也有严格的眼球,使其可以在保证效率提高的同时不会忽视高质量!

完整的解决方案

ISCAR深入分析了医学器械工业植入物的特点,为了提高这些非常关键的元件的加工性,ISCAR设计制作了针对此行业的特制刀具、刀片以及卷屑槽以加工钛合金Ti6Al4V并获取此领域所需的高精度的公差值。同时,为了配合此类零件制造商,降低他们的成本,采用他们已有的生产设备,ISCAR也提供特制定制刀具以满足不同场合的应用。

ISCAR特制的带锋利切削刃的整体硬质合金立铣刀可用于凹型零件的加工并免除毛刺。这些立铣刀能在半精加工及精加工中,实现最大0.01mm余量的抛光铣!同时还研发了应用于加工钛合金及不锈钢的刀具——基于超细晶粒基体进行PVD涂层,实现了高切削速度+高进给的高速加工。其铣刀直径小,编程中可采用偏斜加工策略,其优点在于获得刀具外径上的切削速度,排屑流畅,切削区域接触面积下,切削热更低!

同时研发部门还发现,车削应用在医学器械工业中,刀片牌号抑或卷屑槽等都需要进行改进。为满足用户需求,还专门研制了高品质的磨制刀片,诸如VCET、DCET、CCET等,刀片槽型为WF。其先进生产技术保障了此类改进刀片带有抛光的卷屑槽,以实现半精加工及精加工的优越表面质量。在某些特殊应用中,还提供带MD卷屑槽的VCGT刀片,以获取高表面质量。

其JET-CUT系列切断刀,刀片宽度3mm和4mm,刀具寿命长,加工表面质量高。这些研发创新都源自其信念——升级无极限,同时还已研制出基于TANG-GRIP系列的HP高压冷却系统刀具。

采用经过实践证明过的工艺及刀具和验证过的切削参数可以更及时地面对市场推出的医疗器械零部件零部件加工。基于多年在医疗器械行业的经验,还推出了医疗器械行业的刀具套盒,配合专用机床,共同为客户提供完美的解决方案!